-

벨기에를 통해 알아보는 물류 자동화 시대의 도래

- 트렌드

- 벨기에

- 브뤼셀무역관 심은정

- 2021-09-08

- 출처 : KOTRA

-

- 전자상거래 배송상품이 급증하면서 자동화를 통한 물류 프로세스 효율성 제고 -

- 유통기업주도의 GTP(Goods to Person) 픽업, 고층창고, 로봇팔 등 다양한 자동화 시스템 개발 및 투자증가 -

코로나19 이후 온라인쇼핑의 급증으로 배송상품이 증가하면서 유통업체들은 인력 부족, 물류비 상승 등의 어려움에 직면했다. 다수 글로벌 기업의 유럽유통센터(Distribution Center)가 위치한 벨기에에서는 물류 프로세스 효율성 제고를 위한 방안으로 물류 자동화 설비 연구개발과 투자가 활발히 진행 중이다.

유럽의 물류 요충지 벨기에에 위치한 글로벌 기업들의 유통센터 운영사례를 살펴보고 물류 자동화 트렌드를 알아보자.

사례 1. 물류 완전 자동화를 위한 끊임없는 연구와 투자, 벨기에 유통기업 콜루이트

1928년에 설립된 벨기에 유통기업 Colruyt는 주요 사업인 슈퍼마켓 체인을 포함해 유아용품, 장난감, 식품도매 등 다양한 분야에서 활동하고 있으며 벨기에·프랑스·룩셈부르크에 600개 이상의 매장을 운영하고 있다.

다양한 제품군을 적시적소에 유통하기 위해서는 효율적인 물류센터 관리가 필요함에 따라 Colruyt사는 일찍이 물류센터 자동화 기기와 시스템 시범운영 및 연구개발에 투자해오고 있다. 2005년부터 핀란드 기업 Cimcorp과 협업해 벨기에 Halle에 있는 Colruyt의 신선식품 유통센터에 자동화 시스템을 도입했다.

컨베이어 벨트로 상자를 들어올리는 로봇팔

자료: 기업 홈페이지

입고된 상자를 로봇팔이 컨베이어 벨트로 들어 올리면 기둥 모양의 기중기(gantry)가 창고 상단을 이동하면서 상자들을 지정된 장소에 이동하는 방식이며, 출고 시에는 반대 방향으로 진행된다. 창고제어시스템(WCS)에 의해 제어되는 로봇들 덕분에 작업자는 주문량을 간단하게 입력하기만 하면 입고에서 출고까지 전체 흐름을 손쉽게 관리할 수가 있다.

창고를 가로지르며 상자를 옮기는 기중기

자료: Cimcorp 홈페이지

과일 및 채소 등 신선식품은 핸들링 과정에서 부딪히게 되면 멍이 들어 상품성이 떨어지기 때문에 기계들의 부드러운 움직임이 요구된다. 또한 작업영역을 완전히 자동으로 청소할 수 있는 기능이 있어 위생관리가 용이하다.

제한된 인력과 시간으로 더 많은 양의 일을 처리할 수 있기 때문에 업무 효율성도 증가했다. 기존 주 5일 2교대로 운영되던 이 유통센터는 주 6일 24시간 운영으로 변경됐으며, 시스템 도입 이전인 2004년과 비교했을 때 연간 작업상자 수는 800만 개에서 1400만 개로 증가했다.

유통센터 내 자동화 기술 도입의 중요성이 대두됨에 따라 Colruyt는 현지 산업자동화 기업 인수 합병을 통해 자회사인 Intrion을 설립하기도 했다.

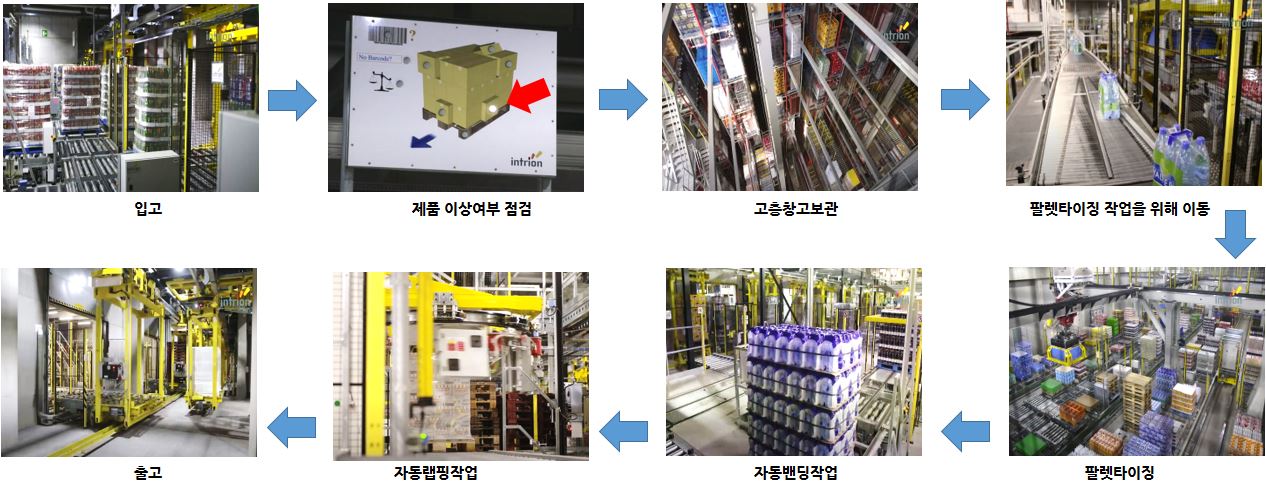

Intrion의 입·출고자동화시스템

자료: 기업 홈페이지

Intrion은 입고에서부터 출고까지 자동화 기계가 운반, 포장할 수 있는 시스템으로 특히 음료와 같이 무게가 무거운 제품을 들어 올리고 운반할 필요가 없기 때문에 창고 인력의 육체적 부담을 줄이고 작업환경을 크게 개선할 수 있었다. Intrion은 물류작업에 특화된 자동화 기술을 인정받아 2020년 1월 글로벌 로봇·자동화 기술기업 ABB에 매각됐다.

물류자동화 연구개발 투자 및 해외시장진출 가속화를 위해 2019년 8월에는 프랑스 스타트업 Scallog 지분 24%를 인수하기도 했다. 2013년 설립된 Scallog는 창고에 보관 중인 제품을 자동으로 픽업하는 로봇을 개발하고 생산하는 업체이다. 온라인 주문이 접수되면 바닥에 깔린 레일을 따라 움직이는 자동운반장치(AGV)가 해당 제품이나 제품이 보관된 선반을 출하지로 운반한다. 과거에는 출고 담당자가 창고 내 상품이 보관돼 있는 곳으로 가서 직접 상품을 가져왔다면, 최근 상품이 사람에게 오는 GTP(Goods to Person)방식의 피킹(picking)작업이 보편화되고 있는 추세이다.

Scallog의 자동운반장치

자료: 기업 홈페이지

전자상거래가 급증하면서 창고에 보관 중인 상품을 빠르고 정확하게 픽업, 출고 준비하는 것이 중요한데 Scallog사 대표 올리비에 로셰는 이 시스템을 통해 기존에 비해 3배나 더 빠르게 주문을 준비하고 창고공간을 효율적으로 사용할 수 있다고 설명한다. Scallog의 픽업 로봇은 이미 프랑스 기업 L'Oréal, Airbus, Deret, Viapost, Rhenus Logistics 및 Decathlon 등의 유통센터에 도입됐다. Colruyt는 해당 시스템을 자회사인 온라인 약국 New Pharma와 온라인 쇼핑서비스 Collect&Go의 유통센터에 시범 운영 중이다. 특히, 의약품의 경우 상품의 크기가 작고 정확한 상품분류가 중요한데 Scallog의 기계는 3000여 개의 품목을 분류하고 픽업할 수 있다.

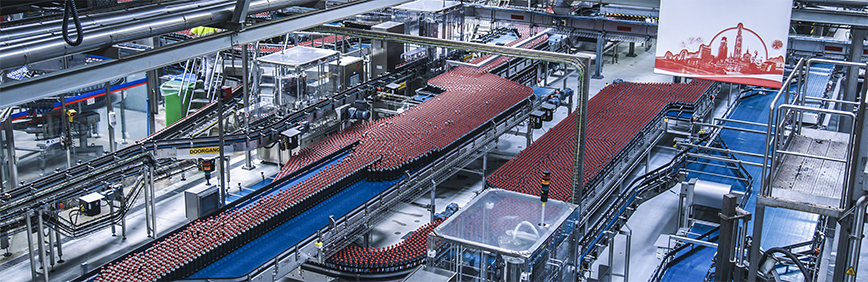

사례 2. 물류혁신의 선두주자, 코카콜라의 자동화 창고

전 세계 200여 개국에서 매일 19억 개가 판매되고 있는 코카콜라는 명실공히 세계 최대의 음료기업이다. 그러나 무게와 부피에 비해 단가가 낮은 제품의 특성상 물류비가 차지하는 비중이 크다. 물류비 절감이 곧 기업 이익증대로 직결됨에 따라 코카콜라는 물류개선을 위해 노력해왔으며 코카콜라의 공급망 네트워크와 물류 프로세스는 세계적으로 가장 광범위하고 원활한 운영 중 하나로 평가받고 있다.

운송 트럭에 전자식 운행기록계(ELD; Electronic Logging Device)를 장착해 경로 및 입·출고시간을 최적화하거나 별도의 저장시설(off-site storage facility)를 두지 않고 생산시설에 보관 용량을 늘려(on-site storage) 제품을 최종판매처로 직접배송(DSD)전환 외에도 코카콜라의 자동화창고 역시 물류혁신 사례로 주목받고 있다.

코카콜라는 수년 전부터 전 세계 생산시설 및 유통센터에 표준화된 자동 보관 및 검색 시스템(ASRS; Automated Storage and Retrieval System)을 적용하고 있다. ASRS는 입고·보관·출고과정을 전면 자동화 한 시스템이다. 코카콜라 유럽본사가 위치한 벨기에에 2018년부터 1400만 유로를 투자해 물류센터 자동화 및 고층창고(high-bay warehouse)시설을 마련했다. 12층짜리 창고에는 9400개의 팰릿을 추가로 보관이 가능해 기존 대비 보관용량이 3배 증가했고, 총 3만 개의 팰릿들은 자동으로 이동되도록 설계됐다. 생산시설과 통합된 자동화 창고시설은 제품이 생산돼 매장으로 배송될 때까지 바코드, RFID 태그를 추적할 수 있는 장비를 갖추고 있다. 시스템은 최대 1.9m 높이까지 오픈팰릿을 이동하는 기능을 가지고 있으며 시간당 이동할 수 있는 팰릿 수는 500개에서 650개로 늘어났다.

코카콜라 자동화 생산설비

자료: 기업 홈페이지

코카콜라는 벨기에 내 총 7곳의 유통센터를 운영하고 있었으나 자동화 물류센터로 업무·공간 효율성이 증대되면서 생산시설이 없는 Hassaelt, Heppignies에 있던 창고 2곳을 폐쇄했다. 이를 통해 불필요한 운송거리가 5만km를 줄어들어 매년 탄소배출량 43톤을 감축할 수 있을 예정이다.

사례 3. 자동화를 넘어서 에너지 효율성까지 고려한 나이키의 친환경 창고

나이키는 1994년 유럽에 있던 32개의 DC를 하나로 통합하고 벨기에 Laakdal 지역에 유럽물류캠퍼스(Europena Logistics Campus)를 설립했다. 3000명의 직원이 근무 중인 나이키 유럽 유통센터는 EMEA(유럽, 중동, 아프리카)지역의 유통을 직간접적으로 담당하고 있으며, 전 세계 700개 공장에서 입고된 제품은 온라인 배송을 포함해 38개국 2만5000개 판매처로 배송된다.

나이키 자동분류시스템

자료: 기업 홈페이지

15만 평방미터(sqm)부지에 설립된 나이키 유럽 유통센터는 고층창고와 3층으로 구성된 저층창고를 포함해 조명·화재 감지, 비디오 감시, 접근제어 시스템 등 지속적으로 자동화 시설을 확장해왔을 뿐만 아니라 2016년에는 최첨단 친환경 기술이 집약된 창고로 탈바꿈했다.

벨기에 나이키 유럽물류캠퍼스

자료: 기업 홈페이지

창고는 철도 및 고속도로 외에도 내륙운하로 접근이 가능해 전체 컨테이너 99%가 수로를 통해 자체 컨테이너 야적장으로 입고된다. 이를 통해 기업은 매년 1만4000회의 트럭이동을 줄이고 탄소 배출량을 절감하는데 기여할 것으로 전망한다. 창고 조도관리를 위해 창문에는 일광캡쳐 시스템을 설치해 조명대신 가능한 많은 자연광을 이용할 수 있도록 했다. 자동화 시설 증대로 전력소모가 늘어남에 따라 근방에 풍력발전터빈과 축구장 3배 크기의 태양광 패널을 설치하는 등 물류센터는 풍력, 태양열, 지열, 수력, 바이오매스 등 지역에서 생산된 재생에너지로 100% 운영된다.

나이키 유럽 공급망 운영 부사장인 버트 스티븐스는 유럽유통센터는 지속가능한 혁신이 나이키 성장전략과 연계돼 있음을 보여주는 좋은 예라고 설명하며, EMEA지역의 공급망 능력을 강화하게 될 것이라고 언급했다.

시사점

전자상거래의 증가와 디지털 전환이 접목해 물류산업 전반에 다양한 자동화 기술이 도입되고 있다. 물류 자동화가 가속화되면 인력을 필요로 했던 일이 줄고 로봇이 그 자리를 대체할 것으로 예상된다. 한편으로는 자동화·로봇기술이 각광받을 뿐만 아니라 물류 프로세스를 보다 효율적으로 관리할 수 있는 소프트웨어 개발의 중요성도 커질 것으로 전망된다. 무거운 물품을 나르는 기계의 특성상 주기적인 점검과 부품교체가 필요해지면서 기계부품 공급과 기술자에 대한 수요도 증가할 것으로 기대된다.

또한 유럽 내 친환경 정책과 더불어 탄소배출량 감축이 중시됨에 따라 자동화 시설에 사용되는 전력을 재생에너지로 공급하고 에너지 효율성 제고를 위한 창고시설 현대화 작업도 지속될 전망이다.

자료: Colruyt, Cimcorp, Intrion, Coca-Cola Europacific Partners, Nike European Logistics Campus 기업 홈페이지, 현지 언론 및 KOTRA 브뤼셀 무역관 자료 종합

<저작권자 : ⓒ KOTRA & KOTRA 해외시장뉴스>

KOTRA의 저작물인 (벨기에를 통해 알아보는 물류 자동화 시대의 도래)의 경우 ‘공공누리 제4 유형: 출처표시+상업적 이용금지+변경금지’ 조건에 따라 이용할 수 있습니다. 다만, 사진, 이미지의 경우 제3자에게 저작권이 있으므로 사용할 수 없습니다.

-

1

중국 스마트 물류 시장동향 분석

중국 2019-04-04

-

2

네덜란드 로테르담항에 마련한 중소기업을 위한 물류센터

네덜란드 2021-11-12

-

3

美 공장의 핵심기계, 무인운반차 AGV

미국 2021-10-22

-

4

기술 혁신으로 한층 더 발전하는 일본의 물류로봇

일본 2021-11-01

-

5

러쿠텐으로 보는 중국 온라인 쇼핑몰 실패사례

중국 2012-05-14

-

6

2022년 물류의 디지털 전환 트렌드와 전망

미국 2022-10-31

-

1

2021년 벨기에 자동차 산업 정보

벨기에 2021-11-27

-

2

2021년 벨기에 산업 개관

벨기에 2021-11-17

-

3

2021년 벨기에 제약 산업 정보

벨기에 2021-11-17

-

4

2021년 벨기에 물류산업 정보

벨기에 2021-11-12

-

5

2021년 벨기에 화학산업 정보

벨기에 2021-11-12

-

6

벨기에의 달콤한 초콜릿 산업

벨기에 2020-12-21